是否适用优化数控钻床的超精密加工参数?

在机械加工车间里,经常能听到老师傅们讨论:“这批不锈钢件钻孔,钻头总磨得太快,孔径也老超差,是不是转速给高了?”或者“铝合金件钻孔,进给量稍微一快,孔壁就拉出毛刺,咋整?”这些问题,本质上都指向同一个核心:数控钻床的加工参数,尤其是超精密加工场景下的参数优化,到底有没有用?适用性又在哪儿?先搞清楚:什么...

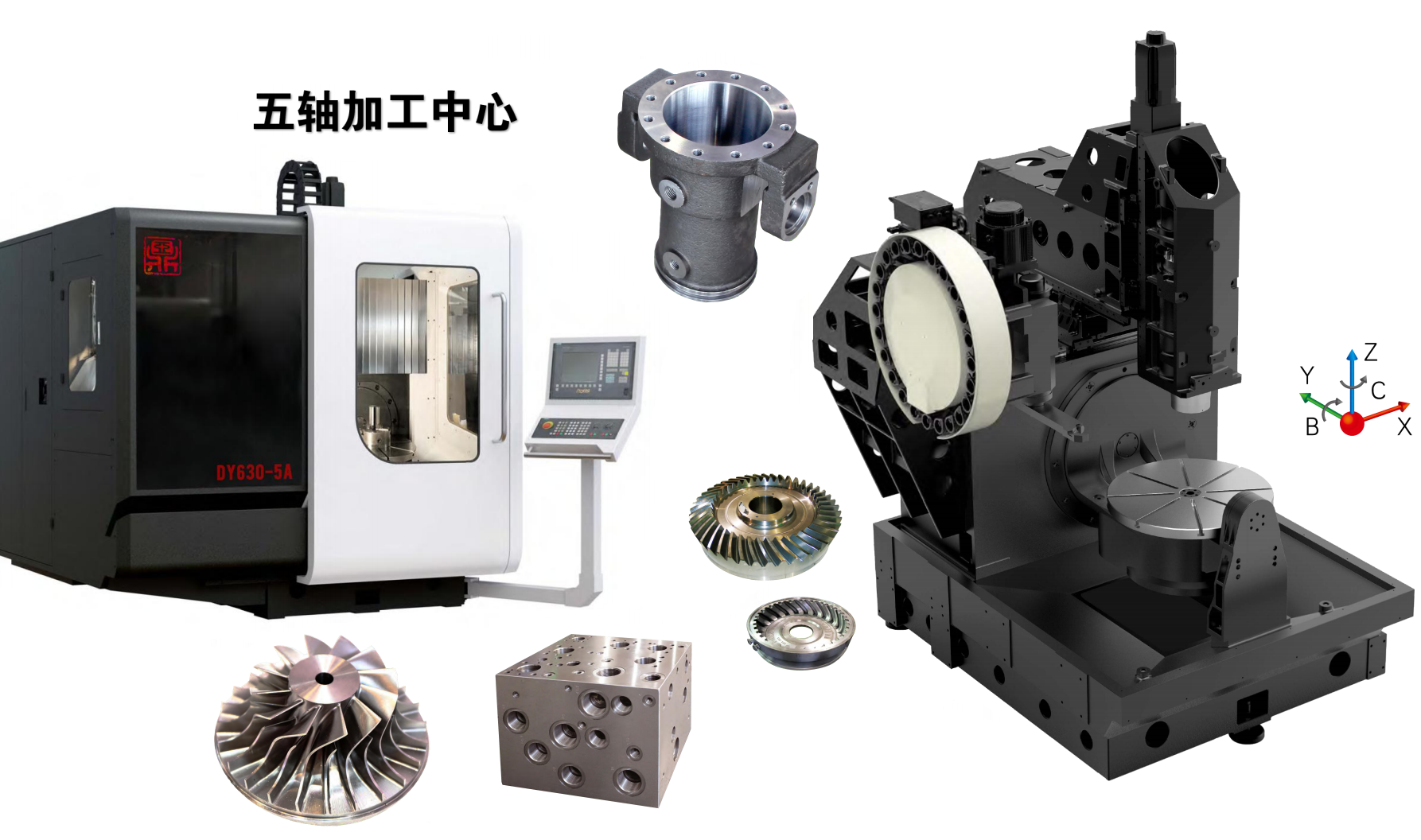

是否数控镗床与五轴加工中心在微孔加工中的区别?

在实际的精密加工领域,微孔加工一直是个技术难点。孔径小、精度要求高、加工空间受限,这些特点让选错设备就可能直接导致零件报废。很多加工厂都会纠结:数控镗床和五轴加工中心,到底选哪个来做微孔加工?要弄清这个问题,得先从两种设备的“底子”说起——它们的设计初衷、结构特点,直接决定了在微孔加工上的能力边界。微孔...

有没有实现数控铣床的型腔加工自动化?

在模具制造、航空航天零部件这些领域,型腔加工一直是块“硬骨头”——曲面复杂、精度要求高,还得操心表面光洁度。以前老师傅们常说:“型腔加工,三分靠设备,七分靠手感。”可现在车间里,咱们能看到越来越多的数控铣床在干这类活儿时,几乎不需要人工盯着,刀具自动换刀、路径实时调整、加工完自动检测,活儿干得又快又好。很多人问...

是否可以解决数控铣床加工钢材时的刀具磨损问题?

在车间里干了十几年数控铣床,跟钢材打交道的时间比吃饭还多。最让人头疼的,莫过于刚换上的新刀,切了没两个件,刃口就磨圆了,或者后面蹭出一道深沟,工件表面光洁度直线下降,尺寸也不好控制。每次遇到这种情况,老师傅们都会围过来,拍着刀片叹气:“唉,这钢材太‘吃刀’了,不行就换材料吧?”——可咱们的产品就是得用钢材,换材料不...

是否可以实现数控磨床的深孔加工自动化?

说到数控磨床的深孔加工,在车间里摸爬滚打的技术人员肯定都有不少感触:孔深径比大、排屑难、散热差,稍不留神就可能出现孔径超差、表面划伤,甚至刀具崩刃。这些年随着制造业升级,“自动化”成了绕不开的话题,但问到“数控磨床的深孔加工能不能真正实现自动化”,不少工厂负责人还是会皱眉头——不是不想上,是怕“钱花了,活儿没干好”...

.jpg)

是否需要车铣复合与车铣复合在镜面加工中的区别?

在精密加工的世界里,镜面加工一直是衡量技术实力的“试金石”——无论是航空航天发动机中需要减少阻力的涡轮叶片,还是医疗领域与人眼接触的人工晶体,亦或是消费电子中光线折射率要求极高的摄像头模组,表面的光洁度直接关乎产品的性能与品质。而说到镜面加工,机床的选择就成了绕不开的话题:有人觉得普通车床配精铣刀就能搞定,也有人坚...

.jpg)

是否可以选择五轴加工中心进行汽车行业箱体加工?

在汽车行业的零部件加工里,箱体类零件绝对是“硬骨头”——变速箱箱体、发动机缸体、驱动电机壳体……这些零件不光结构复杂,往往还带着斜孔、交叉孔、曲面特征的油道,精度要求卡在丝级(0.01mm级别),传统加工方式要么靠多台设备“接力”,要么靠人工找正反复装夹,稍不注意就会积累误差,甚至出现“漏加工、超差返工”的糟心事。...

是否适用数控车床与数控车床在断续切削中的区别?

在车间里跟老工艺师聊天,他常说一句话:“机床是死的,人是活的,但好机床能让活的更活。”这话搁以前,普通车床和数控车床的界限还挺明显——普通车床靠老师傅的手感和经验,“凭感觉吃刀”,数控车床靠程序和参数,“按规矩干活”。但现在不少加工活儿,既有连续的圆柱面、锥面,又有端面台阶、沟槽,甚至偶尔要切个断续的键槽、方头,这...

.jpg)

如何提高检测五轴加工中心加工后的支架表面质量?

支架作为机械设备中的“骨架”,其表面质量直接关系到装配精度、受力均匀性、疲劳寿命甚至整体安全性。五轴加工中心虽能实现复杂曲面的高效加工,但材料特性、刀具磨损、切削参数、装夹方式等环节稍有不慎,就可能导致支架表面出现划痕、波纹、残留应力、几何偏差等问题。如何科学、精准地提升这类关键零件的表面检测质量,需要结合实践经验...

如何选择为石油化工行业定制数控镗床?

咱们石化行业的活儿,大家都知道,跟普通制造厂不一样。设备动辄几十吨、几百吨,工件多是厚壁筒体、大型管板,加工环境里油污、腐蚀介质少不了,加工精度更是直接关系到设备运行安全——比如反应器的密封面,镗床差个零点几丝,可能整套设备就得返工。所以选数控镗床,可不是买台通用机床那么简单,得定制,得贴合咱的工况。那到底...